Predictive Maintenance – Teil 1: Grundlagen und Einsatzgebiete der vorausschauenden Wartung

Bauteile, die dauerhaft im Einsatz sind, weisen über kurz oder lang Verschleißerscheinungen auf und müssen repariert oder gar ausgetauscht werden, bevor sie die Funktionsweise der Geräte oder Anlagen, in denen sie verbaut sind, beeinträchtigen. Stehen Produktionsanlagen aufgrund solcher Störungen oder Schäden still oder fallen gar aus, und sei es nur für kurze Zeit, kann dies nicht nur hohe Reparaturkosten nach sich ziehen, sondern unter Umständen sehr negative Auswirkungen auf die gesamte Supply Chain haben. An dieser Stelle setzt Predictive Maintenance an. Lernen Sie die Grundlagen und Einsatzgebiete der vorausschauenden Wartung kennen.

Durch Digitalisierungsmaßnahmen werden heutzutage alle Bereiche und Wertschöpfungsstufen des gesamten Produktlebenszyklus zunehmend miteinander vernetzt: von der Produktentwicklung über die Produktion und die Logistik bis zum Kunden. Fertigungsprozesse werden im Zeitalter von Industrie 4.0 immer mehr durch Informationstechnologie gesteuert und überwacht. Auf diese Weise entstehen komplexe digitale Ökosysteme, die den Einsatz von Technologien für Predictive-Maintenance-Maßnahmen ermöglichen und damit reibungslose Abläufe sicherstellen und Ausfälle von Maschinen oder gar ganzen Anlagen wirkungsvoll vorbeugen können.

Was ist Predictive Maintenance?

Predictive Maintenance bedeutet vorausschauende Wartung. Sie ermöglicht mittels Technologien wie dem Internet der Dinge (Internet of Things), Machine Learning, Cloud-Computing und Big-Data-Analytics eine vorausschauende Instandhaltung.

Vor allem für Unternehmen mit großen Maschinenanlangen und hoher Auslastung können schon Ausfälle einzelner Komponenten zu existenzbedrohenden Störungen führen. So verliert ein Automobilhersteller bei einem ungeplanten Ausfall in der Produktion im Schnitt pro Minute 18.000 € bis 42.000 €.[1] Predictive Maintenance kann dabei unterstützen, diese drastischen Verluste zu minimieren, ja, im besten Falle sogar ganz zu verhindern. Die vorausschauende Wartung soll den Unternehmen helfen, mit ihren Maschinen und Produktionsanlagen mehr Effizienz und eine höhere Produktivität zu erzielen. Darüber hinaus verkürzt Predictive Maintenance Ausfallzeiten und ermöglicht effizientere Umrüst- und Wartungsmaßnahmen. Studien zeigen, dass durch vorausschauende Instandhaltung die Wartungskosten um bis zu 30 % gesunken sind und bis zu 70 % weniger ungeplante Stillstände auftraten.[2]

Wie funktioniert Predictive Maintenance?

Doch wie genau funktioniert vorausschauende Wartung? Predictive Maintenance sammelt verschiedene digitale Echtzeitwerte. Diese reichen, je nach Einsatzgebiet, von Prozessdaten über Maschinendaten bis hin zu externen Daten wie dem Wetter, dem Verkehr oder der geografischen Lage. Die Informationen werden mit Hilfe von Big-Data-Technologien ausgewertet und zu Erfahrungswerten früherer Funktionsausfälle in Bezug gesetzt. Durch den Einsatz von künstlicher Intelligenz (KI) lassen sich nun anhand von Mustervergleichen der gesammelten Daten beispielsweise die Zeiten identifizieren, in denen es voraussichtlich zu Ausfällen kommt. Hierbei lernt das System durch Machine Learning ständig dazu. Vorhersagen über zu erwartende Funktionsausfälle können somit sehr präzise getroffen und Ausfälle beziehungsweise Störungen schon im Vorfeld vermieden werden.

Traditionelle versus datengestützte Instandhaltungsmodelle

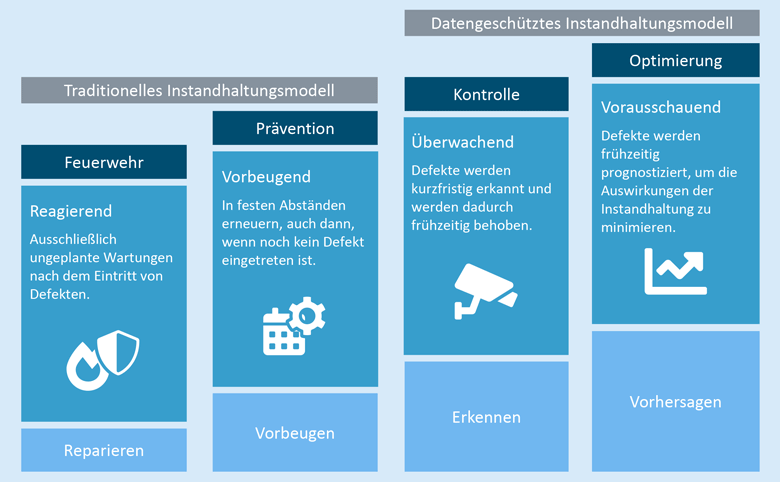

Nun ist das Thema Predictive Maintenance nicht neu. Bis 2017 befassten sich bereits 81 % der deutschen Maschinen- und Anlagenbauer intensiv mit diesem Thema.[3] Das Onlinemagazin „Instandhaltung“ postuliert in einem Artikel vom 15. März 2021, dass Predicitve-Maintenance-Projekte von jedem dritten Unternehmen über die Pilotphase hinweg umgesetzt wurden.[4] Doch es gibt auch noch andere Wartungsmöglichkeiten: Instandhaltung kann entweder traditionell oder datengestützt sein, wie Abbildung 1 veranschaulicht.

Traditionelle Instandhaltungsmodelle

Heutzutage setzen die meisten Unternehmen klassische, sogenannte traditionelle Instandhaltungsmodelle ein. Diese Modelle

- reagieren erst beim Auftreten von Fehlern und Ausfällen oder

- führen basierend auf Erfahrungswerten oder gesetzlichen Vorgaben in festen Abständen präventiv Wartungstätigkeiten durch (beispielsweise Fahrstuhlwartung und -kontrolle, Feuerlöscher-Prüfung).

Die traditionellen Instandhaltungsmodelle eignen sich für isolierte und einfache Produkte. Die Durchführung von periodischen Wartungen, die auf Erfahrungswerten beruhen, führen oft zu hohen Material- und Wartungskosten sowie langen Ausfallzeiten. Fallen isolierte Maschinen aus, hat dies in der Regel keine großen Auswirkungen auf den gesamten Prozess.

Heutige Produktionssysteme zeichnen sich jedoch durch eine hohe Komplexität aus. Eine Vielzahl ineinandergreifender Komponenten, die in enger Taktung aufeinander abgestimmt sind, lassen sich mit den traditionellen Instandhaltungsmodellen nicht effizient warten. Fehler, die erst nach Eintreten der Störung beziehungsweise mit Ausfall der Maschine korrigiert werden (run-to-failure), führen im Worst-Case-Szenario zur vorübergehenden Stilllegung einer gesamten Fertigungseinheit mit gravierenden wirtschaftlichen Verlusten.

Datengestützte Instandhaltungsmodelle

Die datengestützte Instandhaltung hebt sich von der traditionellen Wartung insofern ab, als dass die Maschinen-, Bauteil- und Umgebungsdaten gezielt und kontinuierlich überprüft werden. Datengestützte Instandhaltungsmodelle lassen sich in überwachende und vorausschauende Wartung einteilen.

Bei der überwachenden Wartung wird der Verschleißzustand der Bauteile für den Zeitpunkt der präventiven Wartung herangezogen. Werden vorher festgelegte Grenzwerte überschritten, schlägt das System an. Noch intakte Bauteile können somit weiterverwendet werden.

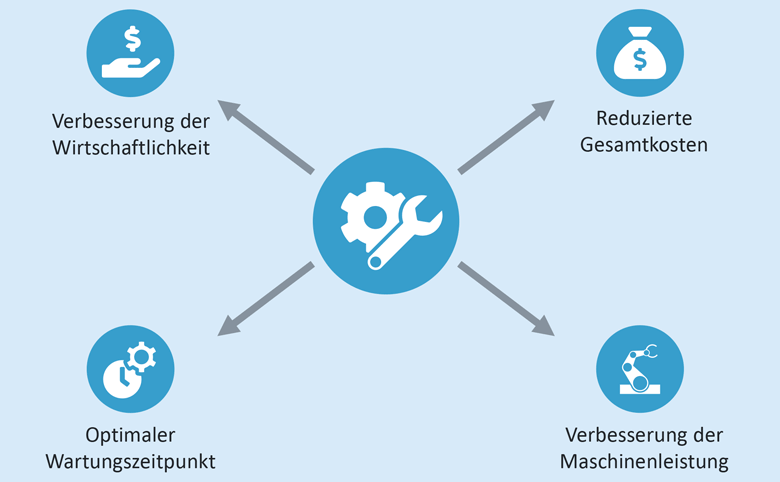

Die höchste Stufe der Instandhaltung ist Predictive Maintenance, die vorausschauende Wartung. Mithilfe moderner Analysetechnologien und Machine-Learning-Verfahren werden beispielsweise aus Maschinen- und Umgebungsdaten sich anbahnende Defekte ermittelt und passende Gegenmaßnahmen eingeleitet. Durch einen weiteren systematischen Einsatz von KI in der Instandhaltung lassen sich jedoch durch Predictive-Maintenance-Maßnahmen noch eine ganze Reihe weiterer positiver Effekte erzielen:[6]

- Stillstandzeiten reduzieren

- Kosten und Folgekosten senken

- ungeplante Ausfälle minimieren

- Lebensdauer von Maschinen und Anlagen erhöhen

- Leistung von Maschinen optimieren

- anormale Anlagenzustände auf Basis historischer Daten erkennen

- optimalen Maintenance-Zeitpunkt erkennen

- unnötige Routinewartungen vermeiden

- Fehlerursachen eingrenzen

- Gegenmaßnahmen empfehlen

- Einsatz von Instandhaltungs- und Servicetechnikern besser planen

- Außendiensteinsätze von Servicemitarbeitern verringern

- Ersatzteile optimal verwalten

Einsatzgebiete von Predictive Maintenance

Möglichkeiten für den Einsatz von vorausschauender Wartung gibt es in nahezu allen Branchen. Jedoch unterscheidet sich beispielsweise die Komplexität der zu wartenden Anlagen von Branche zu Branche deutlich, was auch zu verschiedenen Ausprägungen von Lösungen für die vorausschauende Wartung führt. Nachfolgend sind einige Einsatzgebiete von Predictive Maintenance skizziert:

Maschinenbau

Der Einsatz einer Predictive-Maintenance-Lösung im Maschinenbau reduziert zeit- und kostenintensive Schadensermittlung sowie die Wartungsaufwände oder den Stillstand von Maschinen- und Anlagenparks. Ausfälle werden frühzeitig erkannt und Optimierungsmöglichkeiten zum Betrieb der Anlage lassen sich einfacher erkennen. Langfristig gesehen, verlängert vorausschauende Instandhaltung die Lebenszeit von Maschinen und versetzt Hersteller und Betreiber in die Lage, ihren Kunden einen besseren Service und neue Geschäftsmodelle anzubieten.

Windenergieanlagen

Fallen Windenergieanlagen einmal ungeplant aus, hat dies enorme finanzielle Einbußen zur Folge. Kräne und andere für die Reparatur erforderlichen Maschinen und Geräte stehen den Technikern in der Regel nicht zeitnah vor Ort zur Verfügung. Besonders Offshore-Windparks können durch umweltbedingte Einflüsse nicht zu jeder Tages- und Nachtzeit erreicht werden. Es gibt viele Gründe, weshalb Windräder ausfallen können; daher sollten die Anlagen engmaschig überwacht und vorausschauend gewartet werden, sodass die Kosten und der Aufwand möglichst gering gehalten werden.

Bahn

Predictive Maintenance ist für Bahnbetreiber heute ein wichtiger Erfolgsfaktor für die Kundenzufriedenheit. Wartungszyklen werden aufgrund von Diagnosedaten frühzeitig planbar und Pannen, Stillstandzeiten und Wartungskosten werden reduziert. Entsprechend sind die Einsatzgebiete bei der Bahn vielfältig, um ungeplante Ausfälle zu vermeiden:

- Weichen: Durch ein sogenanntes „Weichen-EKG“ sorgt die Deutsche Bundesbahn für pünktlichere Züge. Sensoren an 28.000 Weichen melden dauerhaft, ob alles funktioniert oder ob es technische Probleme gibt. Störungen lassen sich damit bereits erkennen und beheben, bevor sie entstehen. Pro Jahr werden mehrere tausend Defekte (im Jahr 2019: 3.600 Störungen) verhindert und Reisen mit dem Zug für Fahrgäste verlässlicher gemacht.[7]

- Schienen: Predictive Maintenance hilf auch in der Schienenindustrie weltweit: Von einem System werden automatisiert Hohlräume im Untergrund entdeckt und dokumentiert. Denn selbst wenn die Schienen nur wenig abgesackt sind, kann die Kraft des Antriebes nicht mehr gleichmäßig übertragen werden und es kann kein reibungsloser Ablauf garantiert werden. Ein starkes Absacken kann leicht zum Sicherheitsrisiko werden.[8]

- Züge: Zughersteller sammeln heutzutage Daten der fahrenden Züge und erkennen automatisiert Muster und Abweichungen von Normwerten. So können erforderliche Wartungsmaßnahmen frühzeitig vorhergesagt werden. Mit Predictive Maintenance wissen die Servicetechniker gezielt und frühzeitig, welche Bauteile sie in Augenschein nehmen und gegebenenfalls austauschen müssen, bevor größerer Schaden entstehen kann.

Automobilindustrie

Im Automotive-Umfeld werden Ausfälle von Motor- und Antriebskomponenten durch Predictive Maintenance immer besser vorhergesagt. Folgende Komponenten werden ständig überwacht:

- Motortemperatur

- Flüssigkeitsstände

- Vibrationen

- Geräuschen

- Beschleunigungen

- Geschwindigkeiten

- Druck

- Drehmoment

Weiterhin wird ein Prognosemodell mit verschiedenen Messwertdaten, Stammdaten der Fahrzeuge sowie Diagnosedaten erstellt. Durch diese Überwachung und das Prognosemodell können Ausfälle des Motors und der Antriebselemente besser vorhergesagt und damit früher behoben werden.

Flugzeugindustrie

Flugzeugausfälle aufgrund eines Schadens führen zu hohen Kosten für die Fluggesellschaft. Durch Predictive Maintenance sollen Ausfälle und Abstürze vermieden werden. Mit der Datenplattform Skywise hat Airbus 2017 ein fortschrittliches Projekt auf den Markt gebracht: Flugzeugingenieure können frühzeitig eingreifen, sobald Fehler erkannt werden, und das fehlerhafte Bauteil noch vor seinem Versagen austauschen.[9] Skywise erfasst Daten von über 7.000 Flugzeugen bei über 90 Airlines.[10] Hierbei entsteht ein riesiger Datenfundus – ein Airbus beispielsweise produziert ein Terabyte an Daten pro Flugstunde12 –, der hilft, die Prognosemodelle zu optimieren. Airbus will neben Predictive Maintenance auch die Skywise-Daten nutzen, um in Zukunft verbesserte Flugzeuge zu entwickeln.

Prozessindustrie

Die Prozessfertigungsindustrie ist eine der größten im Anwenderkreis von Predictive Maintenance. Zum einen sind hier viele Komponenten miteinander verbunden. Zum anderen sollte der Produktionsprozess weder verlangsamt noch kurzfristig zum Stehen kommen. Dies sind gute Gründe, Predictive Maintenance einzusetzen. Bei unter anderem folgenden Prozessindustrien wird Wartung vorausschauend eingesetzt:

- chemische Verarbeitungsanlagen

- petrochemische Anlage

- Öl- und Gasindustrie

- Raffinerien

- Zementwerke

- Papier- und Zellstoffwerke

- Getränkeindustrie

- Pharmaindustrie

Fazit

Die oben aufgeführten Einsatzgebiete zeigen, dass Predictive Maintenance unabhängig von Ort und Zeit funktioniert. Dies wird an der Schnittstelle zwischen Industrie 4.0 und dem Internet of Things (IoT) mit vernetzter Sensorik möglich. Wie genau die technische Umsetzung und die Funktionsweise von Predictive Maintenance funktioniert, können Sie hier lesen.

[1] Vgl. Predictive Maintenance – Ein anderer Ansatz von Wartung – saracus consulting, 14. Juni 2021 (abgerufen am 15.11.2021).

[2] Vgl. Wartung 4.0 senkt Kosten (MaschinenMarkt.vogel.de vom 21.6.2017) (abgerufen am 15.11.2021).

[3] Vgl. Predictive Maintenance. Service der Zukunft – und wo er wirklich steht. Roland Berger für VDMA, April 2017 (abgerufen am 15.11.2021).

[4] Vgl. Predictive Maintenance setzt sich durch – langsam – (instandhaltung.de vom 15. März 2021, abgerufen am 15.11.2021).

[5] In Anlehnung an: Predictive Maintenance – dlg.org (abgerufen am 15.11.2021).

[6] Vgl. Predictive Maintenance – Definition, Voraussetzungen und Vorteile (quanos-service-solutions.com) (abgerufen am 15.11.2021). Vgl. Predictive Maintenance – dlg.org (abgerufen am 15.11.2021).

[7] Vgl. DB sorgt mit „Weichen-EKG“ für verlässlichere Züge: Bereits 3.600 Störungen frühzeitig erkannt und verhindert | Deutsche Bahn AG (abgerufen am 15.11.2021).

[8] Vgl. Predictive Maintenance – Was ist prädiktive Wartung? (service-lobby.com) (abgerufen am 15.11.2021).

[9] Vgl. Was ist Predictive Maintenance? Definition, Anwendung und Beispiele (industry-of-things.de) (abgerufen am 15.11.2021).

[10] Vgl. Predictive Maintenance soll Flugzeuge zuverlässiger machen – airliners.de (abgerufen am 15.11.2021).

Vielen Dank für Ihre Nachricht

Wir freuen uns über Ihr Interesse an SEEBURGER

Haben Sie Fragen oder Anmerkungen?

Wir freuen uns hier über Ihre Nachricht.

Ein Beitrag von: Rolf Holicki

Rolf Holicki, Director Business Unit E-Invoicing, SAP&Web Prozesse, ist verantwortlich für die SAP-/WEB-Applikationen und Digitalisierungsexperte. Er hat mehr als 25 Jahre Erfahrungen in den Bereichen E-Invoicing, SAP, Workflow und Geschäftsprozessautomatisierung. Rolf Holicki ist seit 2005 bei SEEBURGER.