Predictive Maintenance – Teil 2: Funktionsweise der vorausschauenden Wartung

In diesem zweiten Teil unseres Themenschwerpunktes „Predictive Maintenance“, der den Beitrag Grundlagen und Einsatzgebiete der vorausschauenden Wartung fortsetzt, erfahren Sie, mit welchen Technologien vorausschauende Wartung genau umgesetzt werden kann. Hierbei spielen Sensoren aller Art eine wichtige Rolle, die große Mengen unterschiedlichster Daten liefern. Diese müssen zu Analysezwecken gesammelt und interpretiert werden, damit aus ihnen, im Sinne von Predictive Maintenance, wertvolle Schlüsse und entsprechende Maßnahmen zur Prävention von Störungen und Schäden von Maschinen und Anlagen abgeleitet werden können. Künstliche Intelligenz und Machine Learning unterstützen diesen Prozess zunehmend. Die Basis bilden leistungsfähige Datenintegrations- und Automatisierungsmethoden. Erfahren Sie mehr!

Predictive Maintenance, also die vorausschauende Wartung, ist untrennbar mit den Bereichen Internet der Dinge (IoT), Industrie 4.0 und Big Data verknüpft. Sie basiert unter anderem auf der permanenten Überwachung von Maschinenbauteilen durch Sensoren, die Faktoren wie beispielsweise Vibration, Feuchtigkeit oder Temperatur messen. Durch das Zusammentragen aller Sensor- und Umgebungsdaten können diese durch eigenständig lernende Prognosemodelle ausgewertet werden. So kann ein potenzieller Komponentenausfall frühzeitig erkannt werden. Defekte Bauteile werden identifiziert und proaktiv ausgetauscht, bevor tatsächlicher Schaden entstehen kann.

Vorausschauende Wartung bedeutet weniger Ausfallzeiten

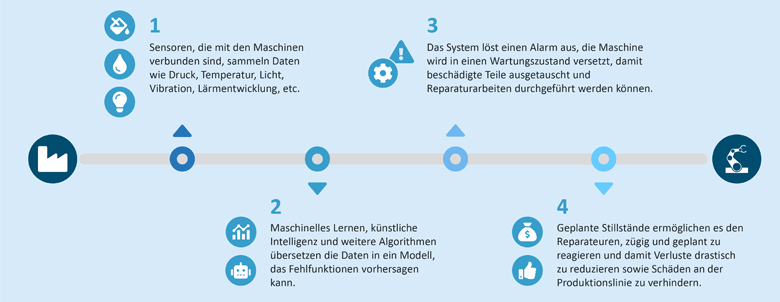

Die folgende Abbildung veranschaulicht, wie die vorausschauende Wartung dazu beiträgt, ungeplante Ausfallzeiten zu vermeiden. Zu Beginn sammeln verschiedene Sensoren hilfreiche Informationen über eine Maschine und ihre Umgebung (Schritt 1). Diese werden in ein System eingespeist, in dem sie mithilfe von KI analysiert werden (Schritt 2). Wenn die Analyse zeigt, dass eine Komponente ausfällt oder auszufallen droht, löst das System einen Alarm aus (Schritt 3). So kann das Teil proaktiv ausgetauscht werden, bevor es die Maschine stilllegen oder einen echten Schaden verursachen kann (Schritt 4).

Einsatz von Sensoren für Sicherheit und vorausschauende Wartung

In der Praxis kommt eine Vielzahl unterschiedlicher Sensoren zum Einsatz, die auch für Predictive-Maintenance-Maßnahmen genutzt werden. Die folgende Tabelle[2] listet einige davon auf:

| Sensor-Typ | Beschreibung |

| Akustischer Sensor | Akustische Sensoren messen Schallpegel und wandeln diese Informationen in digitale oder analoge Datensignale um. |

| Belegungs- und Bewegungssensor | Anwesenheitssensoren erkennen die Anwesenheit von Menschen und Tieren in einem Überwachungsbereich, während Bewegungssensoren die Bewegung von Menschen und Objekten erfassen. Ein Präsenzmelder erzeugt ein Signal, auch wenn eine Person stillsteht; ein Bewegungssensor nicht. |

| Biosensor | Biosensoren weisen verschiedene biologische Elemente wie Organismen, Gewebe, Zellen, Enzyme, Antikörper und Nukleinsäuren nach. |

| Chemische Sensor | Chemische Sensoren messen die Konzentration von Chemikalien in einem System. In der Regel ist dies ein bestimmter Chemikalientyp aus einem Chemikaliengemisch. Beispielsweise erkennt ein CO2-Sensor nur Kohlenstoffdioxid. |

| Drucksensor | Drucksensoren sind mit Kraftsensoren verwandt und messen die von Flüssigkeiten oder Gasen ausgeübte Kraft. Der Druck wird in Form von Kraft pro Flächeneinheit gemessen. |

| Durchflusssensor | Diese Sensoren erfassen die Durchflussrate von Flüssigkeiten. Sie messen das Volumen (Massendurchfluss) oder die Menge (Durchflussgeschwindigkeit) der Flüssigkeit, die ein System in einem bestimmten Zeitraum durchströmt hat. |

| Geschwindigkeits- und

Beschleunigungs-sensor |

Sensoren der Bewegungsgeschwindigkeit sind linear oder winkelförmig und zeigen an, wie schnell sich ein Objekt entlang einer geraden Linie bewegt oder sich dreht. Beschleunigungssensoren messen Geschwindigkeitsänderungen. |

| Kraftsensor | Kraftsensoren erkennen, ob eine physikalische Kraft ausgeübt wird und ob das Ausmaß der Kraft über einem Schwellenwert liegt. |

| Luftfeuchtigkeits-sensor | Luftfeuchtigkeitssensoren erfassen die Feuchtigkeit (Wasserdampfmenge) in der Luft oder in einer Masse. Die Luftfeuchtigkeit kann auf verschiedene Weise gemessen werden. |

| Lichtsensor | Lichtsensoren erkennen das Vorhandensein von (sichtbarem oder unsichtbarem) Licht. |

| Positionssensor | Ein Positionssensor misst die Position eines Objekts; die Positionsmessung kann entweder in absoluten (absoluter Positionssensor) oder in relativen Werten (Wegsensor) erfolgen. Positionssensoren können linear, winklig oder mehrachsig sein. |

| Strahlungssensor | Strahlungssensoren erkennen Strahlungen in der Umgebung. Strahlung kann durch Szintillations- oder Ionisationsdetektion erfasst werden. |

Die Verarbeitung der gesammelten Daten

Die größte Herausforderung der Predictive Maintenance ist die Verarbeitung der umfangreichen Datenmengen (Big Data), die durch den Einsatz von Sensoren gewonnen werden. Dies ist nötig, um im Sinne von der vorausschauenden Wartung eine zuverlässige Aussage über den Zustand von Anlagen und deren Störungen zu machen. Da die gesammelten Sensordaten verschieden Formate haben, ist deren Verarbeitung eine komplexe Herausforderung.

Die Analyse von Sensordaten mithilfe von künstlicher Intelligenz (KI)

Eine künstliche Intelligenz, im Englischen Artificial Intelligence genannt, kann Muster erkennen, wenn beispielsweise in der Vergangenheit ein Ausfall vorkam und ein Service anfiel, sobald einzelne Leistungsindikatoren (Key Performance Indicator, KPI) oder eine Kombination derselben verändert wurde.[3] Steht ein Ausfall bevor, kann eine künstliche Intelligenz ableiten, was zu tun sein wird und im Zusammenspiel mit einer geeigneten Daten- und Prozessintegration entsprechende Maßnahmen einleiten. So werden Ressourcen reserviert, Arbeitsaufträge erstellt, Dienstleister informiert und die Produktionsplanung angepasst.

Vernetzte Systeme bei der vorausschauenden Wartung

KI-basierte Systeme, wie im Falle von Predictive-Maintenance eingesetzt, können aus den vorher genannten Gründen nicht isoliert betrieben werden. Sie benötigen Anbindung an und Daten aus anderen Systemen. Eine gute Vernetzung mit beispielsweise Lagerverwaltungssystemen (Warehouse Management System, WMS oder Enterprise-Ressource-Planung, ERP), Betriebs- und Prozessdaten (MES und Anlagenmanagement wie etwa Einsatzkalender, in denen Wartungsarbeiten geplant werden) bis hin zu Maschinendaten einzelner Dinge (Zustands- und Sensordaten aus Anlagen und Maschinen) kann für eine bestimmte Aufgabenstellung essenziell sein. Eine Integrationsplattform, wie die SEEBURGER Business Integration Suite (BIS), kann eine zentrale Rolle in der Datenlogistik übernehmen. In unserem Webcast-on-Demand erhalten Sie hierzu hilfreiche Beispiele und Informationen.

Fazit

Vorausschauende Wartungssysteme zählen heutzutage mit zu den erfolgreichsten Szenarien der Industrie 4.0. Durch ihren Einsatz können ungeplante Ausfallzeiten, die Hersteller jährlich schätzungsweise 50 Milliarden US-Dollar kosten, signifikant reduziert werden.[4] Eine Vielzahl der großen Hersteller hat bereits ihre Betriebsabläufe und Betriebsmodelle mit IoT und KI-basierten Analysen aufgerüstet, um Risiken zu minimieren und die Markteinführung zu beschleunigen. Im Mittelpunkt all dieser Aktivitäten stehen Daten sowie deren Logistik, die Verarbeitung und Integration. In den Daten von Fertigungsunternehmen steckt signifikantes Potential – und das nicht nur für die Instandhaltung!

Mit einer geeigneten Integrationsplattform und entsprechenden Applikationen lassen sich Herausforderungen im Zusammenhang mit Predictive-Maintenance-Maßnahmen bewältigen. Im Zeitalter von Digitalisierung und Vernetzung kann aus Daten handfestes und greifbares Wissen über zu erwartende Szenarien generiert werden. Sprechen Sie uns an, wenn wir Sie bei der Einführung und Integration von datenbasierten Fähigkeiten unterstützen können.

[1] In Anlehnung an: Was ist Predictive Maintenance? Definition, Anwendung und Beispiele (industry-of-things.de) (abgerufen am 15.11.2021).

[2] In Anlehnung an: DUP_1102_InsideTheInternetOfThings.pdf (deloitte.com) (abgerufen am 17.11.2021).

[3] Vgl. Was ist Predictive Maintenance (Vorausschauende Wartung)? – Definition von WhatIs.com (techtarget.com) (abgerufen am 17.11.2021).

[4] https://partners.wsj.com/emerson/unlocking-performance/how-manufacturers-can-achieve-top-quartile-performance/

Vielen Dank für Ihre Nachricht

Wir freuen uns über Ihr Interesse an SEEBURGER

Haben Sie Fragen oder Anmerkungen?

Wir freuen uns hier über Ihre Nachricht.

Ein Beitrag von: Rolf Holicki

Rolf Holicki, Director Business Unit E-Invoicing, SAP&Web Prozesse, ist verantwortlich für die SAP-/WEB-Applikationen und Digitalisierungsexperte. Er hat mehr als 25 Jahre Erfahrungen in den Bereichen E-Invoicing, SAP, Workflow und Geschäftsprozessautomatisierung. Rolf Holicki ist seit 2005 bei SEEBURGER.