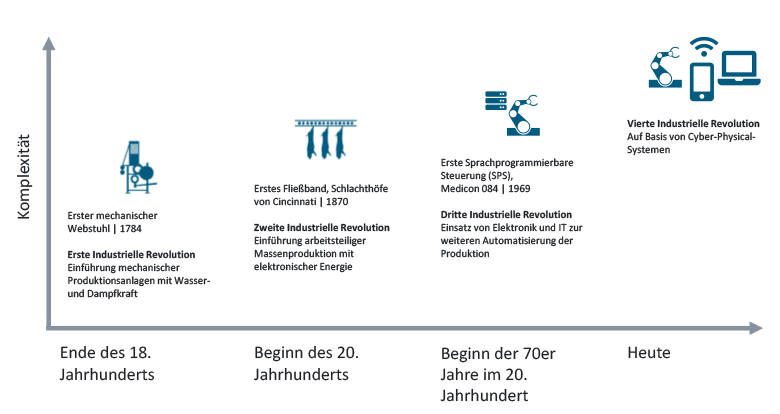

Industrie 4.0 und Lean-Management – Komplexität beherrschbar machen

Wertschöpfungsketten werden nicht nur im globalen Umfeld, sondern auch durch die Anforderungen von Industrie-4.0-Szenarien immer vernetzter und dadurch komplexer. Lean-Management-Methoden bieten Unternehmen wertvolle Ansätze, ihre Systeme effizienter und nachhaltiger zu gestalten. Welche Anforderungen es hierfür an die Datenlogistik gibt und wie die Phasen eines Datenzyklus hierdurch optimiert werden, um effizient zu arbeiten, erfahren Sie in diesem Blogartikel.

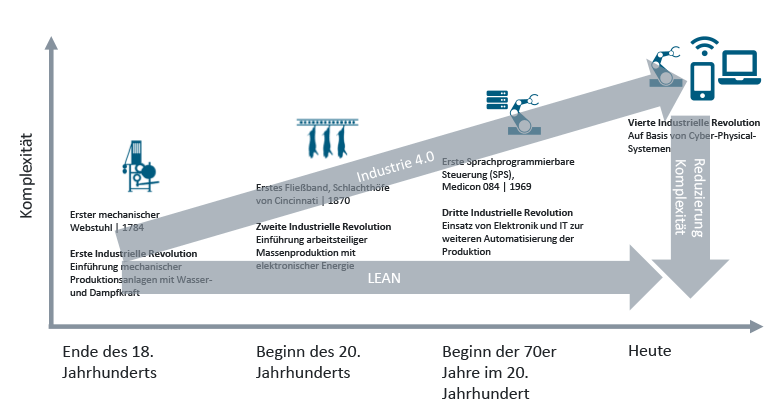

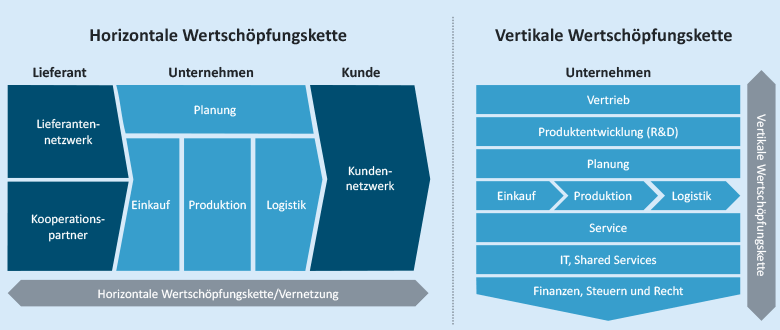

Immer kürzere Produktlebens- und Innovationszyklen sowie die Zunahme an kundenindividuellen Anforderungen bei gleichzeitig steigendem Kostendruck führen zu immer dynamischeren und komplexeren Wertschöpfungsnetzwerken. Diese Entwicklung wurde durch die Digitalisierung begünstigt und weiter beschleunigt, indem horizontale und vertikale Wertschöpfungsketten effizienter ausgestaltet wurden. Zudem ermöglichten Lean-Management-Methoden nachhaltigeres Arbeiten. In der Kombination von Industrie 4.0 und Lean-Management liegt großes Potenzial für Effizienzsteigerungen und Innovationen.

Die Weiterentwicklung der Wertschöpfungskette

Diese intelligente Vernetzung stellt somit eine konsequente Weiterentwicklung der horizontalen und vertikalen Wertschöpfungskette dar, in der computergestützte Maschinen und Anlagen über das Internet untereinander und mit anderen Informations- und Kommunikationstechnologie-Systemen (IKT-Systemen) gekoppelt werden. Kombiniert man technologisch perfekte Produktionsanlagen mit den durch die Digitalisierung stärker integrierten Mitarbeitern, Kunden und Benutzern der Produkte, eröffnen sich völlig neue Geschäftsmodelle.

Durch Lean-Management Komplexität verringern

Eine der größten Herausforderungen von Industrie 4.0 ist ihre Komplexität. Lean-Management-Methoden und die effiziente und einfache Gestaltung von Prozessen helfen, die Komplexität deutlich zu reduzieren.

Zielsetzungen beim Lean-Management und Industrie 4.0

Lean-Management und Industrie 4.0 verfolgen im Grundsatz ähnliche Ziele. Lean-Management zielt auf Verbesserungen in den Dimensionen Zeit, Qualität, Kosten, Sicherheit und Motivation ab. Industrie 4.0 erweitert die Möglichkeiten zur Individualisierung von Produkten und Dienstleistungen sowie deren Angebot im Rahmen neuer Geschäftsmodelle. Folgende Tabelle veranschaulicht die Ähnlichkeiten zwischen Lean-Management und Industrie 4.0:[2]

| Lean-Management | Industrie 4.0 | |

| Problemstellung | Verschwendungen, Ineffizienzen, Produktivitätsverlust | Komplexe Systeme, sinkende Losgrößen,

hohe Flexibilitätsanforderungen |

| Ansatz | Ganzheitlich (Mensch – Technik – Organisation) | Technologiezentriert und Data Science basierend |

| Fundament | Stabilität, Standardisierung | Vernetzung, Adaptivität |

| Steuerungsprinzip | Flow, FiFo, Pull | Dynamisch, situationsabhängig |

| Informationsbeschaffung | Aktueller Ort, aktuelles Material | Situationsabhängige Nutzung von Echtzeit-Daten |

| Verbesserung | Durch Mitarbeiter reaktiv im Tagesgeschäft | Selbstoptimierung, Prädiktion |

| Unterziele | Eliminierung von nicht-wertschöpfenden Tätigkeiten, Ausrichtung der Prozesse auf den Kundenmehrwert, effiziente Ressourcennutzung | Erhöhung des Digitalisierungsgrads zum transparenten und dynamischen Management von Systemen und Prozessen |

Die Relevanz der Datenlogistik

Daten gewinnen für bestehende und zukünftige Geschäftsmodelle im Zusammenhang mit Industrie 4.0 zunehmend an Bedeutung. Sie stellen damit für viele Unternehmen, unabhängig von deren Größe, einen erheblichen Wirtschaftswert dar. Der richtige Umgang damit entlang der gesamten Wertschöpfungskette und insbesondere der Wertschöpfungsnetzwerke zwischen Lieferanten, Kunden und Unternehmen spielt eine Schlüsselrolle bei der Umsetzung von Industrie-4.0-Szenarien. Lean-Management bietet wertvolle Ansätze, die Datenlogistik so zu optimieren, dass die Daten

- in der richtigen Menge,

- zur richtigen Zeit,

- am richtigen Ort und

- in der richtigen Qualität

zur Verfügung stehen, um sie zielgerichtet für den Wertschöpfungsprozess zu nutzen.

Unterschiedliche Anforderungen an die Datenlogistik

Je nach Ebene der Wertschöpfungskette, ob horizontal oder vertikal, variiert die Datenlogistik:

Die Phasen des Datenzyklus durch Lean-Management-Ansätze optimieren

Um der großen Herausforderung der Datenlogistik Herr zu werden, ist es hilfreich, die folgenden vier Phasen des Datenzyklus zu analysieren und optimieren:

- Datengenerierung

- Datenübertragung

- Datenspeicherung

- Datennutzung

Mit dem Lean-Management-Ansatz lässt sich die Komplexität innerhalb jeder der vier Phasen des Datenzyklus gezielt reduzieren. Dieser Prozess kann durch die folgenden exemplarischen Fragen strukturiert und erleichtert werden:

Optimierung der Datengenerierung durch Lean-Management

Die Komplexität der Datengenerierung kann durch die richtige Auswahl, Qualität, Herkunft und Glaubwürdigkeit der Daten deutlich reduziert werden. Die folgenden Fragestellungen unterstützen dieses Ziel:

- Datenauswahl

- Ist der zukünftige Einsatzweck der Daten klar definiert?

- Ist sichergestellt, dass alle relevanten Daten für die jeweiligen Prozesse zur Verfügung stehen?

- Ist Art und Umfang der relevanten Daten definiert?

- Ist gewährleistet, dass irrelevante Daten bereinigt sind und unnötiger „Datenballast“ eliminiert wurde?

- Dürfen die Daten aus Datenschutzgesichtspunkten zur weiteren Bearbeitung bereitgestellt werden?

- Datenqualität

- Stehen die Daten in der gewünschten Qualität zur Verfügung?

- Ist der Detailierungsgrad und die Aktualität der Daten ausreichend für die spätere Verwendung?

- Liegen die Daten im richtigen Format vor?

- Datenausausprägung und -herkunft

- Liegen die Daten analog oder digital vor?

- Erfolgt die Erfassung der Daten standardisiert und automatisiert?

- Ist eine manuelle Erfassung zwingend erforderlich?

- Erfolgt die Datenbereitstellung zentral oder dezentral?

- Müssen die Daten in Echtzeit bereitgestellt werden?

Die Datenübertragung durch Lean-Management optimieren

Stabile Datenströme sind unabdingbar, um die Komplexität im Lean-Management zu reduzieren. Bei der Analyse der Datenübertragung sollten unter anderem folgende Fragen gestellt werden:

- Findet eine medienbruchfreie und schnittstellenfreie Datenübertragung statt?

- Müssen die Daten für den späteren Verwendungszweck konvertiert werden?

- Ist eine Validierung der Daten vor dem Versenden erforderlich?

- Müssen die Daten vor der Übertragung noch mit anderen Daten angereichert werden?

- Sind bei der Übertragung datenschutzrechtliche Regularien zu berücksichtigen?

- Bedarf es einer Digitalisierung der analogen Daten?

- Erfolgt die Übertragung synchron oder asynchron?

- Ist eine Echtzeitdatenübertragung notwendig?

Datenspeicherung mit Lean-Management

Die sichere Speicherung und Verfügbarkeit der relevanten Daten am richtigen Ort ist für Lean-Management unabdingbar. Folgende Fragen sollten gestellt werden:

- Kann ein Auftrag nicht weiterbearbeitet werden, weil Informationen fehlen?

- Sind Daten und Informationen genau zum richtigen Zeitpunkt verfügbar?

- Finden die Mitarbeiter ohne großen Suchaufwand die benötigten Informationen?

- Ist die Repräsentationsform der Daten für die Weiterverarbeitung geeignet?

- Bedürfen die Daten einer späteren Zugriffskontrolle?

- Werden die Daten redundant gespeichert?

- Müssen die Daten revisionssicher gespeichert werden?

- Soll die Datenspeicherung zentral oder dezentral erfolgen?

Lean-Management bei der Datennutzung

Betriebswirtschaftliche Prozesse entlang der vertikalen und horizontalen Wertschöpfungsketten basieren zum größten Teil auf Daten. Zur Optimierung der Datennutzung sollten folgende Fragestellungen im Vordergrund stehen:

- Sind alle Daten vollständig in der richtigen Menge und Qualität vorhanden?

- Sind die Daten anwendungsgerecht aufbereitet?

- Werden die Daten mit den angemessenen Methoden analysiert?

- Werden die Analyseergebnisse genutzt?

- Werden die Daten für Entscheidungen verwendet?

Mögliche Herausforderung für die optimale Datenlogistik

Für Umsetzung einer schlanken und nachhaltigen Datenlogistik müssen im Vorfeld folgende Herausforderungen gelöst werden:

- Automatisierung manueller und analoger Prozesse,

- Verknüpfung der vielfältigen IT-Subsysteme,

- Schaffung von Schnittstellen zu Lieferanten und Kunden sowie

- Anbindung von vorhanden Legacy-Lösungen.

Erst wenn diese Herausforderungen gelöst sind, ist es möglich,

- Komplexität in der Datenlogistik zu reduzieren,

- Daten in Echtzeit aus unterschiedlichen Quellen zusammenzutragen, zu kombinieren und auszuwerten,

- Geschäftsprozesse zu beschleunigen oder neue Formen der Zusammenarbeit zwischen Mitarbeitern, Kunden und Lieferanten zu etablieren.

Wie SEEBURGER Sie dabei unterstützt

Die SEEBURGER Business Integration Suite bietet Ihnen großes Potenzial, Maschinen, Materialien und Produkte zu vernetzen und nahtlos mit Ihrer IT und mit den Systemen Ihrer Partner zu verbinden. Damit liefern wir die Basis für Ihre Datenlogistik auf dem Weg zu Industrie 4.0. Unsere Berater unterstützen Sie kompetent bei Ihren Industrie-4.0-Initiativen durch eine prozessbasierte, ganzheitliche Beratungsleistung von der Planung bis zum Einsatz Industrie-4.0-fähiger Produkte und Prozesse. So können Sie genauer und schneller auf kundenindividuelle Anforderungen eingehen. Optimieren und automatisieren Sie mit uns Ihre Geschäftsprozesse.

[1] In Anlehnung an: Lernen 4.0: Chancen und Perspektiven für Fachkräfte für Arbeitssicherheit. Digitalisierung und Arbeitsschutz – (sifa-sibe.de) (abgerufen am 22.10.2021).

[2] Ergänzungen und Widersprüche von Lean-Management und Industrie 4.0. Anlehnung an den Leitfaden „Industrie 4.0 trifft Lean“ des VDMA Verlags, Seite 9 (abgerufen am 25.10.2021).

[3] Vgl. Quelle: Kooperationsprojekt »Lean 4.0« (fraunhofer.at) (abgerufen am 02.11.2021).

[4] In Anlehnung an: PWC: Industrie 4.0: Chancen und Herausforderungen der vierten industriellen Revolution

Vielen Dank für Ihre Nachricht

Wir freuen uns über Ihr Interesse an SEEBURGER

Haben Sie Fragen oder Anmerkungen?

Wir freuen uns hier über Ihre Nachricht.

Ein Beitrag von: Rolf Wessel

Rolf Wessel ist seit 2010 Produktmanager bei SEEBURGER für Software-Applikationen und -Services für den elektronischen Geschäftsdatenaustausch. Seine Schwerpunkte liegen auf Lösungen für SAP, der elektronischen Rechnung (E-Invoicing) und Innovationen für die Digitalisierung fachlicher sowie technischer Geschäftsprozesse. Das Forum elektronische Rechnung Deutschland (FeRD) hat Rolf Wessel als Experten berufen. Als Projektleiter bei der United Nations Centre for Trade Facilitation and Electronic Business (UN/CEFACT) erarbeitet er internationale Handelserleichterungen und etabliert Standards für elektronische Geschäftsprozesse. Weiterhin vertritt er die deutsche Delegation des FeRD beim deutsch-französischen Workshop mit dem Forum National de la Facture Electronique (FNFE) und unterstützt damit die Regierungsinitiative zur internationalen Standardisierung und Harmonisierung von E-Invoicing-Prozessen. Er ist Mitarbeiter im Arbeitsgremium "Elektronisches Geschäftswesen" beim Deutschen Institut für Normung e. V. (DIN) und Verband elektronische Rechnung (VeR). Rolf Wessel ist Diplom-Wirtschaftsinformatiker (FH) mit den Schwerpunkten Finanzwirtschaft und Produktionsplanung. Nach Berufsstationen in der Elektro-, Finanz-, Konsumgüter-, Software- und Mineralölindustrie war er von 2003 bis 2010 Systemanalytiker und IT-Projektleiter im Handels- und Logistikumfeld.