Echtzeitdaten in der Produktion 4.0

Im Zuge von „Industrial Internet of Things“ (IIoT) und Industrie 4.0 dreht sich alles um Echtzeitdaten. Die flächendeckende Digitalisierung und Vernetzung der Produktion über das Internet ermöglichen Prozesse, die ohne die Verfügbarkeit von Echtzeitdaten nicht denkbar wären. Sie liefern wichtige Erkenntnisse und befeuern die nachhaltige Optimierung von Produktionsprozessen. Zum ersten Mal in der Geschichte bietet die Verbindung von Maschine und Internet dem Menschen Echtzeiteinblicke in die Leistung von Maschinen, ganzen Anlagen und Systemen. Wie diese Echtzeit-Einblicke genutzt werden können, um die Effizienz in der Produktion zu steigern, erfahren Sie in diesem Beitrag.

Echtzeitdaten entlang des Wertschöpfungsprozesses

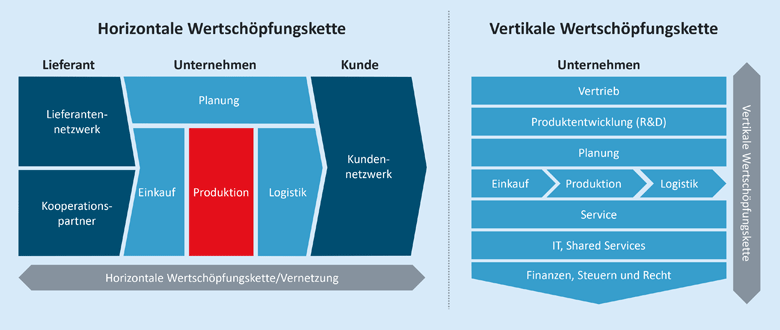

Eine der wichtigsten Charakteristiken von Industrie 4.0 ist die Verschmelzung von Produktions- und Informationstechnologien. Diese ermöglicht eine neue Stufe der Organisation und Steuerung der Wertschöpfungskette über den gesamten Lebenszyklus von Produkten hinweg. Die Basis hierfür ist die digitale Verfügbarkeit aller relevanten Informationen in Echtzeit. Die digitale Vernetzung aller an der horizontalen und vertikalen Wertschöpfung beteiligten Instanzen ist hierfür grundlegende Voraussetzung.

Die gewonnenen Informationen bieten beispielsweise detaillierte Einblicke in die Produktionsabläufe. Dies ermöglicht Produktionsleitern, die Leistung und Produktivität ihrer Systeme zu verbessern. So können Initiativen wie Big Data, Machine Learning und künstliche Intelligenz für Szenarien wie Smart Services und Predictive Maintenance umgesetzt werden.

Echtzeitdaten und cyber-physische Systeme (CPS)

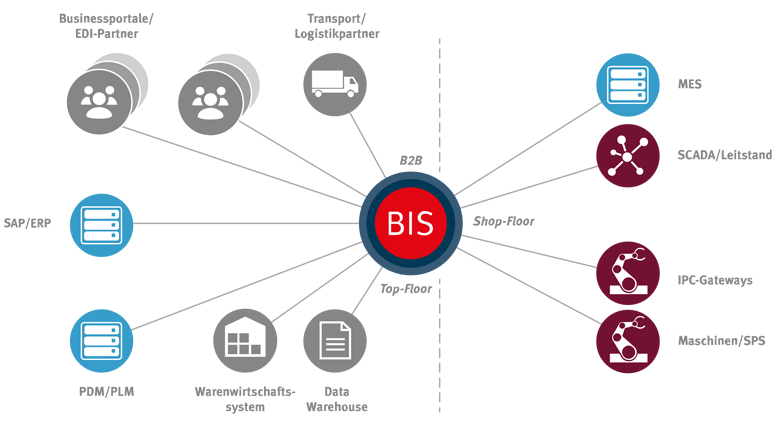

Zu den Kernelementen für die Umsetzung von Industrie 4.0 zählen cyber-physische Systeme. Derart gesteuerte Produktionssysteme müssen einerseits über intelligente Sensoren verfügen, die die Umgebung erfassen, und andererseits benötigen sie Aktoren, die die Umgebung beeinflussen können. Unter Berücksichtigung aller relevanten Planungs- und Steuerungssysteme können CPS so selbstständig Informationen in Echtzeit austauschen und Entscheidungen autonom treffen. Die vollständige Integration aller Ressourcen und Systeme kann mit einer Integrationsplattform wie der SEEBURGER BIS IoT-Lösung effizient und sicher umgesetzt werden.

CPS lassen sich in Produkte, Maschinen und Anlagen integrieren, die sich selbst optimieren und an sich ändernde Aufträge und Betriebsbedingungen anpassen. Hierfür ist die Bereitstellung und Übertragung von Echtzeitdaten essenziell. Wenn sich mehrere, zunächst unabhängige CPS zu einem größeren Produktionssystem integrieren, entsteht ein „Cyber Physical Production System (CPPS)“.

Generierung und Verarbeitung von Echtzeitdaten in der Produktion

Über vernetzte Maschinen werden Daten entlang des gesamten Produktionsprozesses gesammelt, gespeichert und ausgewertet. Je mehr Daten zur Verfügung stehen, desto höher die Transparenz und desto besser die Entscheidungsgrundlagen für ein Unternehmen. Ziel ist eine bessere Produktionssteuerung, um Potenziale zur Prozessoptimierung möglichst in Echtzeit aufzudecken. Hierfür können verschiedenste Maschinendaten erfasst und zur Datenverarbeitung weitergegeben werden:

- Zustand der Maschinen

- Temperatur

- Geräusche

- Drehzahl

- Vibrationen

- Maschinenverschleiß

- Fertigungsmengen

- Ressourcenverbrauch

- Störzeiten

- etc.

Durch die Echtzeitdatenverarbeitung können Unternehmen hieraus verlässliche Aussagen über die Effektivität ihrer Systeme treffen und mögliche Optimierungspotenziale aufdecken. So können die tatsächlich erfassten Ist-Werte mit bekannten Solldaten verglichen werden. Dies erfolgt mittels Algorithmen, die bei Über- oder Unterschreiten von bestimmten Schwellenwerten in Echtzeit Reaktionsszenarien auslösen. Eine notwendige präventive Wartung kann beispielsweise automatisiert angestoßen werden, wenn die Echtzeitdaten des Produktionsprozesses horizontal integriert und mit den kaufmännischen und technischen Daten aus einem Enterprise Ressource Planning (ERP)-System verknüpft werden. Natürlich bietet die Verarbeitung von Echtzeit-Zustandsdaten durch vernetzte Systeme wie ERP oder CPS erhebliches Potenzial, das weit über die Möglichkeiten zur vorausschauenden Wartung hinausgeht. Die Beschaffung von Statusinformationen aller Art aus der Produktion lässt sich hierdurch weitgehend automatisieren.

Damit dies jedoch passieren kann, müssen die erfassten Daten zunächst in einen sogenannten Data Lake fließen, damit sie dort gesammelt und für Big Data-Tools nutzbar gemacht werden können. Eine der zentralen Herausforderungen bei der systematischen Nutzung von Echtzeitdaten in der Produktion besteht darin, unterschiedliche Datenquellen so zusammenzuführen, dass am Ende ein optimaler Datenfluss entsteht, der die richtige Information für alle wichtigen Systeme zur richtigen Zeit bereitstellt.

Um also Entscheidungen auf Basis von Echtzeitdaten treffen zu können, müssen Produktionssysteme miteinander kommunizieren können. Maschinendaten können auf ganz unterschiedliche Weise in weitere Systeme eingehen. Industrielle Datenintegration, also die Aggregierung und das Logging industrieller Prozessdaten durch die Integration heterogener Datenströme, macht dies möglich. Moderne Maschinen verfügen über eine Schnittstelle im OPC UA (Open Platform Communication)-Format. Viele Unternehmen nutzen je nach Anwendung auch ODBC oder Funk über RFID zum Datenaustausch. Grundsätzlich gilt, dass alle am Produktionsprozess beteiligten Elemente, von einzelnen Komponenten bis hin zum Gesamtsystem, durch Merkmale beschrieben werden. Diese Merkmale werden in ein einheitliches Format, das in spezifischen Kommunikationsstandards in IoT und IIoT definiert ist, überführt.

Für eine nahtlose Systemintegration können mit der SEEBURGER Business Integration Suite Echtzeitdaten für alle am Produktionsprozess beteiligten Systeme bereitgestellt werden:

Produktivitätsvorsprung durch den Einsatz von Echtzeitdaten in der Produktion

Die Fabrik der Zukunft ist genaugenommen eine große selbstlernende „Maschine“. Die in der Entstehung befindlichen Produkte steuern sich individuell durch Maschinen und Anlagen. Dazu messen Sensoren eine Vielzahl fertigungstechnischer Parameter und übermitteln die Daten in Echtzeit an ein ERP- oder cyber-physisches System, um die Produktion zu optimieren. Von der hohen Systemintegration und Datendurchgängigkeit profitieren hierbei alle Stationen eines Produktionsprozesses:

- Produktionsplanung/Arbeitsvorbereitung

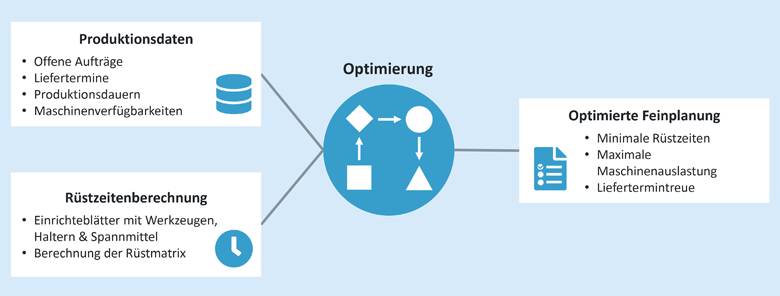

Planungsaktivitäten wie Arbeitsvorbereitung sind in der Industrie 4.0 vollautomatisiert. Die immer kürzeren Produktlebenszyklen, Individualisierung, Variantenvielfalt sowie die geforderte Marktgeschwindigkeit machen dies zu einer sehr anspruchsvollen Aufgabe. Einerseits geht der Trend zunehmend zu Individualprodukten (Losgröße 1). Gleichzeitig nimmt die Komplexität aufgrund des hochdynamischen Marktumfelds zu. Für die Planung besteht die Herausforderung darin, dass es keine Produktionsanlaufphase mehr gibt, wie in der bisherigen Massenproduktion, und die Rüstprozesse stark beschleunigt und automatisiert werden müssen. Im Idealfall übernimmt daher ein „Cyber Physical Production System“ die Planung selbstständig. Hierfür ist es erforderlich, dass der gesamte Produktionsprozess automatisiert, abstrahiert und in Teilprozesse zerlegt wird, um die Produktionsschritte und die dazugehörigen Produktmerkmale zu verknüpfen. Alle Fähigkeiten, Produktionsprozesse, -kapazitäten und Umgebungsvariablen müssen genau beschrieben werden, und jedes cyber-physische System muss in Echtzeit Zugriff auf diese Daten haben. - Rüstzeiten reduzieren

Häufige Umrüstungen führen zu einer geringen Produktionseffizienz, da Stillstandzeiten zu einer Reduzierung der Produktionszahlen führen. Kleinserien erfordern eine erhöhte Flexibilität, die mit manueller Planung nur schwer zu erreichen ist. Mithilfe künstlicher Intelligenz ist es jedoch möglich, die Rüstzeiten zwischen den Aufträgen zu vergleichen, um eine bestmögliche Detailplanung unter Berücksichtigung relevanter Produktionsparameter zu gewährleisten. Das Ergebnis dieser Anpassung ist: Unter Einhaltung des Liefertermins kürzere Rüstzeiten und höhere Maschinenauslastung.

Auch mit Echtzeit-Maschinendaten lassen sich Rüstvorgänge minimieren. Ein Beispiel: Oberflächeneigenschaften von Fräswerkzeugen. Verschlissene Werkzeuge müssen nicht unbedingt sofort ersetzt werden. Mit ihnen können Produkte für einen anderen Auftrag, für die eine geringere Qualität gefordert ist, bearbeitet werden. Das ERP-System erkennt dies und ordnet die minderwertigeren Produkte dem entsprechenden Auftrag zu. So steigert das Produktionsunternehmen die Effizienz unter Einhaltung der geforderten Qualitätskriterien.

- Qualitätsplanung und -kontrolle

Um die Durchlaufzeiten zu verkürzen, müssen Ausschussteile möglichst schnell automatisiert, identifiziert und aussortiert werden. Systemintegration und Datendurchgängigkeit können hier wertvolle Dienste leisten. So könnte beispielsweise die Menge der aus dem Produktionsprozess automatisch ausgesteuerten Fehlteile in Echtzeit an das ERP-System gemeldet werden. Stellt das System dann fest, dass die Fehlerquote des Auftrags zu hoch ist, erstellt es automatisch einen neuen Arbeitsauftrag für die Restmenge. Anschließend stellt die Vorausplanung und Terminplanung sicher, dass die notwendigen Ressourcen für die termingerechte Lieferung zur Verfügung stehen. Beispielsweise hat sich die maschinelle Bildverarbeitung durch leistungsfähige Kamerasysteme zur Identifikation von Produktionsfehlern in der Praxis als äußert effektiv erwiesen. Enge Echtzeit-Datenauswertung und ERP-Integration sind auch in diesem Szenario essenziell. Meldet die Maschine beispielsweise den Status „Gestoppt“, leitet das ERP-System nachfolgende Bestellungen auf alternative Ressourcen um oder gibt überfälligen Arbeiten Vorrang vor weniger dringenden Aufträgen. Damit können die vereinbarten Liefertermine gewährleistet werden. Darüber hinaus erstellt das ERP-System automatisch Wartungsaufträge für interne oder externe Dienstleistungen. Es sendet neben der Arbeitsliste auch Informationen über die Dringlichkeit des Vorfalls an die zuständigen Wartungsmitarbeiter. Weiterhin ist es möglich, Entscheidungen von Kamerasystemen und Sensoren zur Bildverarbeitung innerhalb der Produktionskette nachzuvollziehen. Auch können über Simulationen im Vorfeld fehlerrelevante Abweichungen im Prozess erkannt und korrigiert werden. Ein Advanced Planning and Scheduling sorgt dann dafür, dass die nötigen Ressourcen bereitstehen, um noch termingetreu zu liefern.

Fazit: Professionelle Datenintegration macht mehr aus Ihren Echtzeitdaten

Die effiziente und effektive Nutzung von Echtzeitdaten zur Optimierung der Produktion ist Auslöser vieler Digitalisierungsprojekte. Die SEEBURGER AG versteht sich als Motor für die digitale Transformation und ermöglicht ihren Kunden die Digitalisierung und Integration interner und externer Geschäftsprozesse – als On-Premises- oder als Managed Service/Cloud-Lösung. Die technologische Basis bildet die SEEBURGER Business Integration Suite – eine zentrale, unternehmensweite Datendrehscheibe für sämtliche Integrationsaufgaben und für den sicheren Datentransfer. Wir informieren Sie gerne über den Mehrwert von Integrationsplattformen in Ihrer Produktions-IT. Von der Shop-Floor-Integration in Business-Prozesse, Einbindung digitaler Services Ihrer Lieferanten bis hin zur Verwendung einer Analyseumgebung. Wir glauben an die Chancen der digitalen Transformation der industriellen Produktion und unterstützen insbesondere die etablierten Unternehmen vieler Branchen dabei, die Chancen des digitalen Wandels zu ergreifen und so die Führung gegenüber den neuen, digitalen Wettbewerbern zu behalten! Denn, eine erfolgreiche Auswertung von Big Data ist erreicht, wenn Daten Umsatz generieren.

[1] PDM = Produktdatenmanagement, PLM = Product Lifecycle Management, MES = Manufacturing Execution System, SCADA = Supervisory Control and Data Acquisition, IPC = Interprocess Communication, SPS = Speicherprogrammierbare Steuerung (Quelle: https://www.seeburger.com/de/plattform/industrial-iot-industrie-4-0/ressourcen-in-geschaeftsprozesse-integrieren/)

Vielen Dank für Ihre Nachricht

Wir freuen uns über Ihr Interesse an SEEBURGER

Haben Sie Fragen oder Anmerkungen?

Wir freuen uns hier über Ihre Nachricht.

Ein Beitrag von: Rolf Holicki

Rolf Holicki, Director Business Unit E-Invoicing, SAP&Web Prozesse, ist verantwortlich für die SAP-/WEB-Applikationen und Digitalisierungsexperte. Er hat mehr als 25 Jahre Erfahrungen in den Bereichen E-Invoicing, SAP, Workflow und Geschäftsprozessautomatisierung. Rolf Holicki ist seit 2005 bei SEEBURGER.